自“互联网+”行动计划首次见诸于政府工作报告后,“互联网+”可谓是炙手可热。在传统经济周期下滑的大背景下,“互联网+”成为企业寻求转型升级的重要突破口。但“互联网+”只是一种方法论,还需要各种连接互联网与传统企业的中间介质或工具来落实,包括移动互联网、人工智能、云计算、大数据、物联网等。而机器人,则被视为其中的核心要素。

传统制造业模式难以为继

改革开放30年,中国世界工厂的模式长期以来将国际化竞争力建基于廉价的人力成本与土地成本。但这种模式是难以持续的,劳动力密集、低成本、低附加值,对环境严重依赖,这些因素都导致中国的整个制造业必须转型升级。如今,越来越多的企业主认为,他们难以找到愿意在乏味的流水线上工作的年轻人;一些电子产品制造商表示,他们要应对每月高达20%的人员流动率,这是他们采用机器人的主要原因。

而被誉为“制造业皇冠顶端的明珠”的机器人,其研发、制造、应用正是衡量一个国家科技创新和高端制造业水平的重要标志。机器人不仅可以取代人的体力劳动,实现“动作解放”;更会延伸人的精神世界,实现“心脑解放”。也就是说,机器人为主导的智能工厂将实现物物相联、人机互动的“智慧流通”,大幅度提高生产效率与产品精度。可以说,谁能摘取这颗明珠,谁就能赢得未来制造业的主动权。

“机器人+”实现定制化解决方案

目前,机器人被很多企业简单视为生产工具,但对利迅达而言,“机器人+”是一种平台思维,即以机器人为平台,将周边设备、核心技术都集成到整个应用当中,同时对设备和技术进行标准化、模块化,根据客户的具体实际,提供可定制的整体解决方案。在此基础上,“机器人+”可以适用各个行业各个领域,可以是机器人+卫浴,机器人+家电,机器人+厨卫等等,而有了标准才有规模,有了规模才有效益。

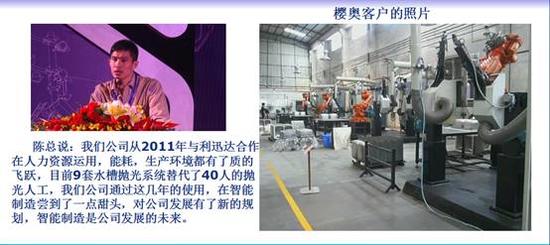

在制造业重镇的佛山,第一批采用该平台的企业早已从中尝到了甜头。据广东樱奥厨具主管部经理陈从汉透露,早在2011年,该公司便投资近千万元引进了利迅达机器人解决方案,用于不锈钢水槽抛光工序。目前9套水槽抛光系统替代了40人的抛光人工,通过这几年的使用,公司在能耗降低 、人力资源运用、生产环境改善方面都有了质的变化。

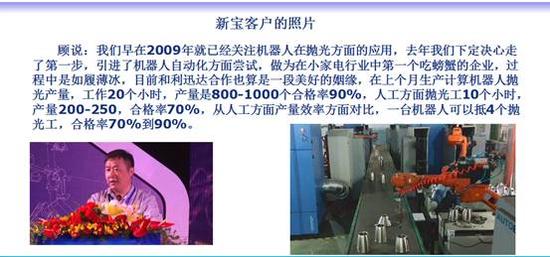

广东新宝电器在过去3年投入8300多万元开展技术改造,共减少近2000名工人。据有关负责人介绍,公司早在2009年就已经关注机器人在抛光方面的应用,去年下定决心走了第一步,引进了利迅达机器人自动化解决方案尝试,作为在小家电行业中第一个吃螃蟹的企业,过程中虽然如履薄冰,但和利迅达合作也算是一段美好的姻缘,在上个月生产计算机器人抛光产量,工作20个小时,产量是800-1000个,合格率90%;人工方面抛光工10个小时,产量200-250个,合格率70%。实践证明,单台机器在单位时间内可相当于4个抛光工人的工作量,合格率70%到90%。

“机器人+”模式成就智能制造

无论是德国“工业4.0”计划、美国提出的“工业互联网”还是我国公布的《中国制造2025》,都在宣告智能制造时代的到来,其最终目的都是为了推动工业生产的数据化、智慧化,实现快速、有效、个性化的产品供应。然而,是否企业换上机器人生产线就是实现智能制造的标志?并不尽然。

机器人生产线是提高劳动生产率、提高产品质量和稳定性的重要技术手段,也被看成企业实施智能制造的一个重要标志,但不是唯一的标志或里程碑。实施智能制造,企业还应从更系统的整体解决方案着手,比如利用“机器人+”模式打造智慧工厂。

围绕机器人+,利迅达正实施的智慧工厂计划中,机器人脱离了简单的可编程的机械臂概念,更多的是纳入网络、信息的传感,并与其他智能软硬件融合,成为整个智慧工厂有机系统的一部分。

在智慧工厂里,每个生产环节将清晰可见、高度透明,围绕机器人实现配件出库、传输、上下料、装配、焊接、打标、入库、仓储整个生产制造过程的自动化、数字化和智能化,机器人与其他自动化设备不仅彼此协作,还与其他地方的员工、顾客和客户以及智能分析动态系统进行协作,真正做到了基本无人化或少人化,可谓“一人轻点鼠标,产品最终呈现”。

据了解,目前由利迅达机器人为本地企业量身定制的智慧工厂成套解决方案即将在顺德落地。这也预示着,当国内相关机器人企业还在低端机械手臂领域低价厮杀的时候,利迅达机器人已经迈向了产业发展的另一个阶段。